2021.02.03

#物流倉庫

DC/TC対応型のWMSを構築、誤出荷率は0.01%以下に

-

課題

誤出荷の防止

-

導入システム

倉庫管理システム

-

導入費用

5000万円~(301~500名規模)

-

従業員規模

301~500名

-

業務形態

食品卸

事業拡大に伴い倉庫システムが陳腐化。紙ベースの作業だったため誤出荷が度々発生しており、加盟店要望にも応えづらいなど問題が顕在化していた。

導入前の

課題

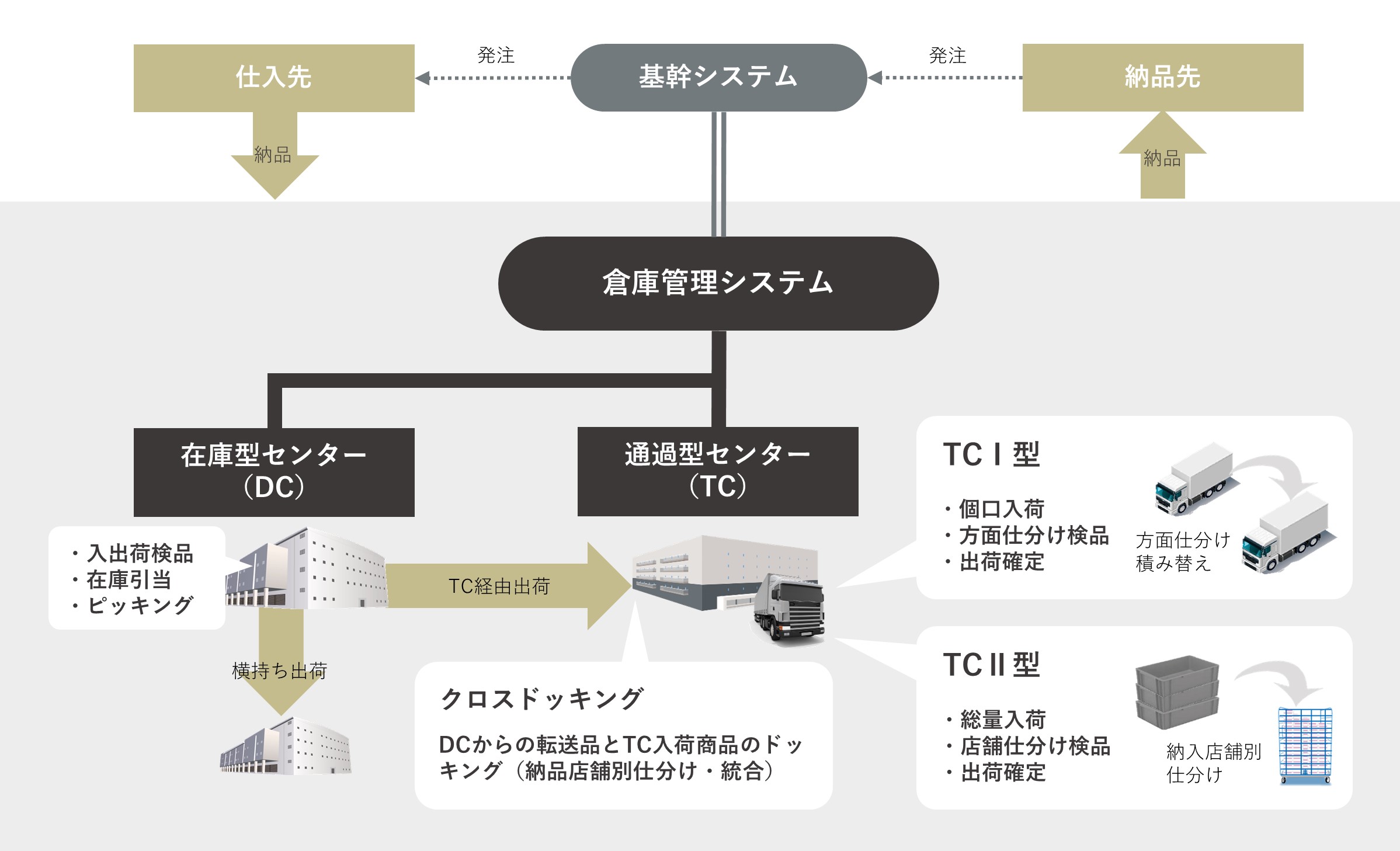

- ・三温度帯管理やDC/TC業務、クロスドッキングなど現業務に対応するWMSを再構築し、本部/加盟店含めた物流業務全体を合理化する

導入後の

効果

- ・システムと業務の親和性が高まり、業務フローのムダが無くなった

- ・出荷業務にハンディ検品を導入し、誤出荷率が0.01%を切るようになった

製品・サービスの特長

物流業務に精通したエンジニアが担当し、全社最適化したWMSを構築

時間をかけて業務分析を実施し、三温度帯管理、DC型、TCⅠ型(個口)、TCⅡ型(総量)、配送拠点でのクロスドッキングに対応するWMSを再構築。緊急出荷などのイレギュラー処理も煩雑になっていたため、基幹システムとWMSの連携をリアルタイム化して業務フローを整備した。また業務分析段階から一貫して、物流業務に精通したエンジニアが顧客窓口を担当。物流業務全般の知識や経験があったため打合せや提案がスムーズに進み、質の高いシステム構築が行われた。

出荷業務全般でハンディ検品を実施、誤出荷率は0.01%を切るように

センター種別に関わらず、出荷業務全般でハンディターミナルによる検品を採用。それまで紙ベースで出荷作業を行っていたTC業務については、本システムを導入したことで3%程度あった誤出荷率が0.01%を下回るようになった。これによりサービス品質が向上しただけでなく、出荷ミスのリカバリー対応に割く時間も大きく削減。生産性の向上にも寄与する結果となった。