2021.07.15

#物流倉庫

自動計算の精度を上げ、人手をかけずに発注を適正化

-

課題

在庫補充発注の精度/効率アップ

-

導入システム

発注検討システム

-

導入費用

2000~3000万円(500名~規模)

-

従業員規模

500名~

-

業務形態

医療機器商社

在庫補充は安全在庫の確保を前提とした補充点方式で行っている。しかし同一アイテムでも複数の仕入先に発注する必要があり、自動算出された発注数量を出荷量に応じて適正に配分するために、人力で調整を行うという不合理が発生していた。

導入前の

課題

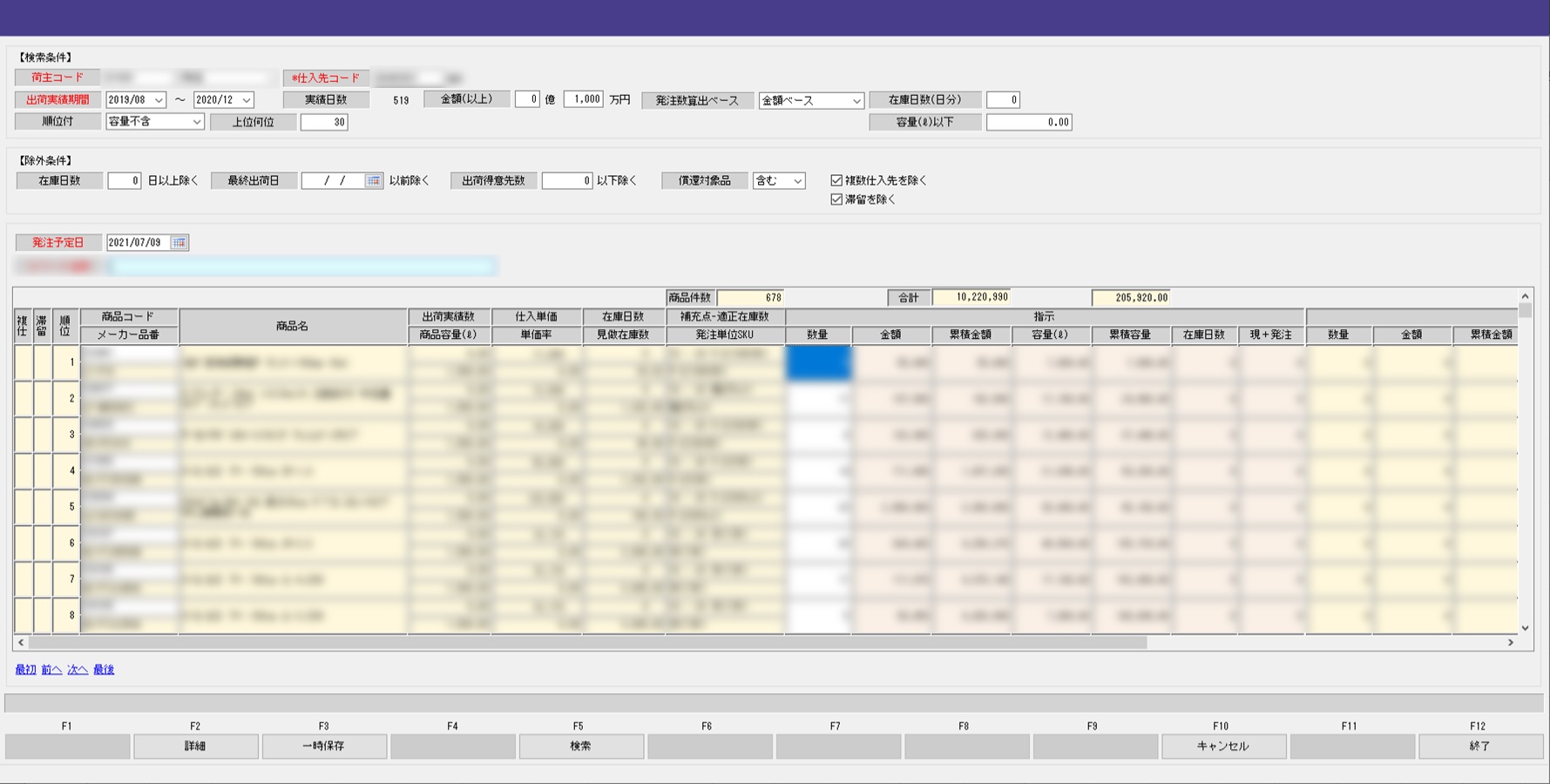

- ・発注配分が仕入先別に適正化できるシステムを構築し、数時間かけて行っている自動算出結果の確認~調整作業を時短する

- ・発注リードタイムを短縮することで実在庫とのタイムラグをなくし、補充発注の精度を上げる

導入後の

効果

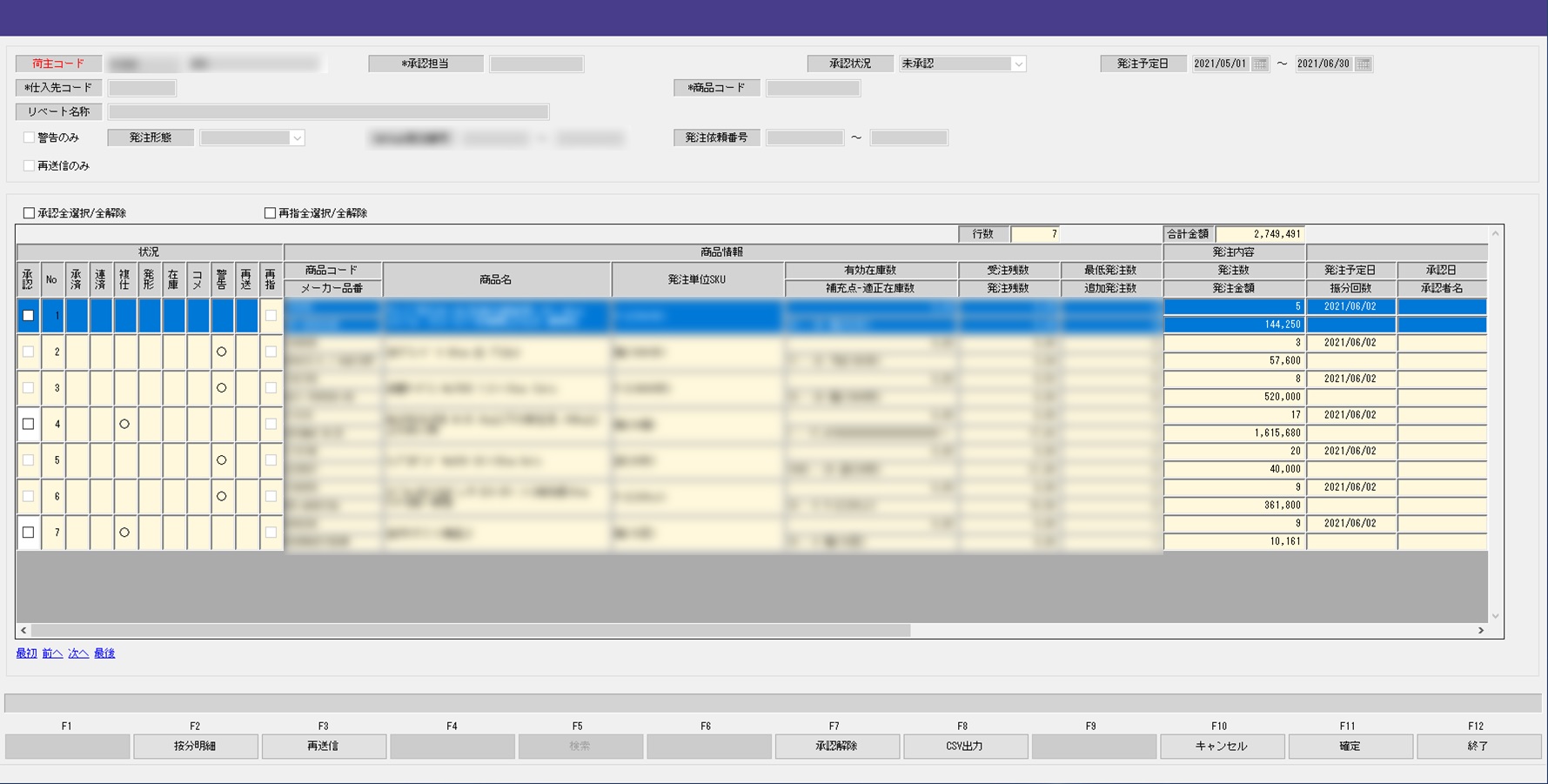

- ・自動算出される仕入先別発注数量の精度が上がり、発注内容の確認作業が1人で、尚且つ30分程度で行えるようになった

- ・発注時のエラーが可視化され、原因調査に要する時間が短縮された

製品・サービスの特長

発注数計算の信頼性を上げ、確認~調整作業の時短に成功

既存の発注システムは、出荷量に応じて発注数量を仕入先別に自動按分計算する仕組みでしたが、出荷量が少ない仕入先は誤差扱いになり発注対象から外れてしまっていました。新システムでは、仕入先/商品ごとに出荷数量・発注済数量を累積し、発注数量按分を行う計算ロジックに変更。出荷量が少ない仕入先も、出荷が積み重なったタイミングで発注先に含まれるようになりました。部門間仕入の可否も自動判断して発注計算するため、それまで複数人で数時間かけて行っていた自動計算結果の確認~調整作業が大幅に時短。それでも発注が掛かりづらい仕入先があったため、優先発注の設定機能を追加し、発注の公平性・妥当性を最大限保てるようにしました。

数量チェックを自動化し、エラー原因も一目で分かりやすく

当事業者様の発注業務の特徴として、終売による代替商品の発注、納品先別の発注数量通知、同一商品であっても発注単位や最低発注数が仕入先ごとに異なるなど、細かな作業条件が多いことが挙げられました。またこれを理由に、発注ミスが起こったときの対応や対策が遅れがちであることも分かりました。そこで、新システムには発注数量の自動算出時に条件チェックする機能を設け、チェックエラーがかかったものは原因が一目で分かるよう機能を実装。発注数エラーの原因を調査する手間も減り、発注精度と生産性アップに繋がりました。