2021.02.03

#物流倉庫

庫内に無線環境がない中、バーコード検品と誤出荷防止を実現

-

課題

出荷精度向上

-

導入システム

WMS・POS検品システム導入

-

導入費用

2000~3000万円(1000名~規模)

-

従業員規模

1000名~

-

業務形態

美容機器メーカー

取り扱うアイテム点数が多く、手作業で仕分け・目視検品するため誤出荷が頻発。WMSパッケージの新規導入を機に、バーコード検品を検討することになったが、ハンディターミナル購入や無線LAN設備工事などの初期コストを最小限に抑える必要があった。

導入前の

課題

- ・自社標準の倉庫管理システムを構築し、物流会社の切り替えや人員の入れ替わりが発生しても品質を一定基準で担保する

- ・既存設備を有効活用しながら、できるだけ低コストで出荷精度を向上させる

導入後の

効果

- ・ピッキングや出荷検品などの庫内業務フローが標準化され、物流会社や個人能力への生産性/品質依存が解消された

- ・無線LAN設備工事やハンディターミナルを使わずに、初期コストを抑えながらバーコード検品による出荷精度向上を実現できた

製品・サービスの特長

物流会社を切り替えても、自社標準の物流業務フローのもと品質管理できるように

当企業様では一部の商品物流(在庫保管~納品)を外部委託されており、入出荷予定や実績情報をCSVファイルでやり取りしながら物流管理を行っていました。このたび委託先の物流会社を切り替えることが決まり、これを機に、長らく課題となっていた自社標準の物流システム構築に取り組むことを決心。多くの3PL倉庫で運用実績のあるWMSパッケージを採用し、機能不足はカスタマイズを行って自社最適化したWMSを構築しました。それまでの委託先倉庫では、手組みのAccessシステムで入出荷などの物流管理が行われていましたが、自社標準のWMSを使って頂く運用とすることで、物流業務フローの統一と品質の安定化が図られました。

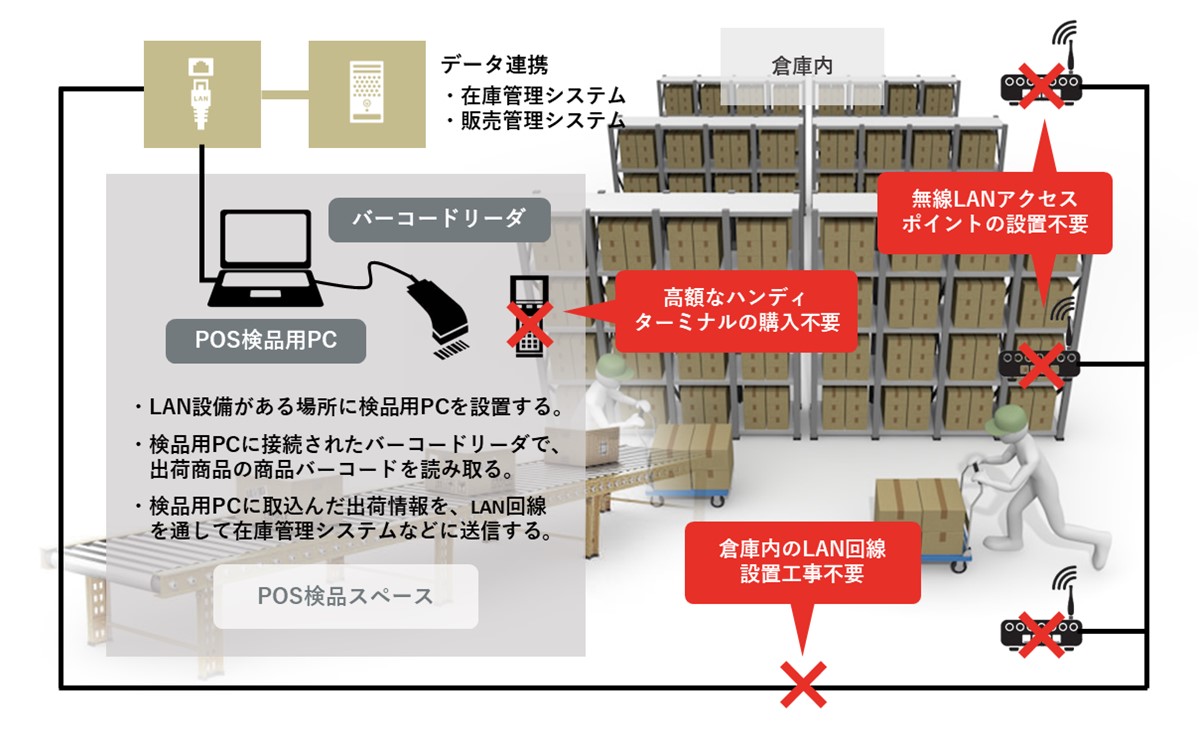

無線環境なしでバーコード検品を実現。費用対効果も最大化

WMS出荷検品の運用仕様を検討するにあたり、対象倉庫の出荷現場を確認。ベルトコンベヤを使った定点での検品業務を行っていたことと、ピッキング商品を梱包台の上でオリコンに格納するという出荷形態であったことから、高額なハンディターミナルは不要と判断しました。代わりに採用したのが、PC端末とバーコードリーダーを利用したPOS検品システム。LAN設備がある場所に検品用PCを設置し、PCと接続したバーコードリーダーで商品検品する運用としました。

バーコードで検品チェックをかけながら、商品ロット情報の登録や使用期限の切迫確認などはPC上で実施。誤出荷が防がれるだけでなく出荷品質も向上し、出荷における業務課題が解消されました。また大掛かりな庫内無線LAN工事やアクセスポイントの設置も不要なため、初期コストを最小限に収めることができました。