2023.05.29

#物流倉庫

既存資産を活用し、最小コストで出荷検品システムを構築

-

課題

出荷検品システムリプレイス

-

導入システム

POS出荷検品システム

-

導入費用

100~200万円(101~200名規模)

-

従業員規模

101~200名規模

-

業務形態

家具・雑貨などの輸入卸

もともとタブレット出荷検品を導入していたが、タブレット端末がすべて故障してしまい目視検品で暫定対応していた。タブレットを買い替えると端末代金のほかシステム設定費用が100万ほど発生するため、買い替えを躊躇されている状況だった。

導入前の

課題

- ・類似商品が多く目視では検品チェックに時間がかかっていたため、早期にシステム構築して検品時間を短縮する

- ・機器買い替え時や、物量増加時の端末追加コストをできるだけ抑えられる仕組みにする

導入後の

効果

- ・新システム導入で検品チェックが自動化され、出荷作業が時短された

- ・検品端末のセットアップ作業を内製化可能としたため、端末買い替え/追加時のコストは機器代のみとなった

製品・サービスの特長

既存ノートPCを検品端末に採用し、タブレット買い替え費用を削減

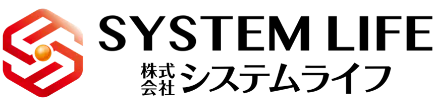

当事業者様では、トータルピッキング後、検品台で納品先別仕分けと検品を行っていらっしゃいました。端末を持ち歩く必要性がないことから、新システムでは検品用端末として既存ノートPCを採用し、タブレット購入費用をカット。バーコードスキャナも既存のものを活用したほか、WMSとの出荷予定データ連携は従来通りUSBメモリで行う(検品実績をWMSに返さない)運用を継続したため、インターフェース構築も不要となりました。検品システムリプレイスにかかる初期コストが最小限に抑えられました。

JANバーコードを使った検品で、出荷エラーを未然に防ぐ仕組みに

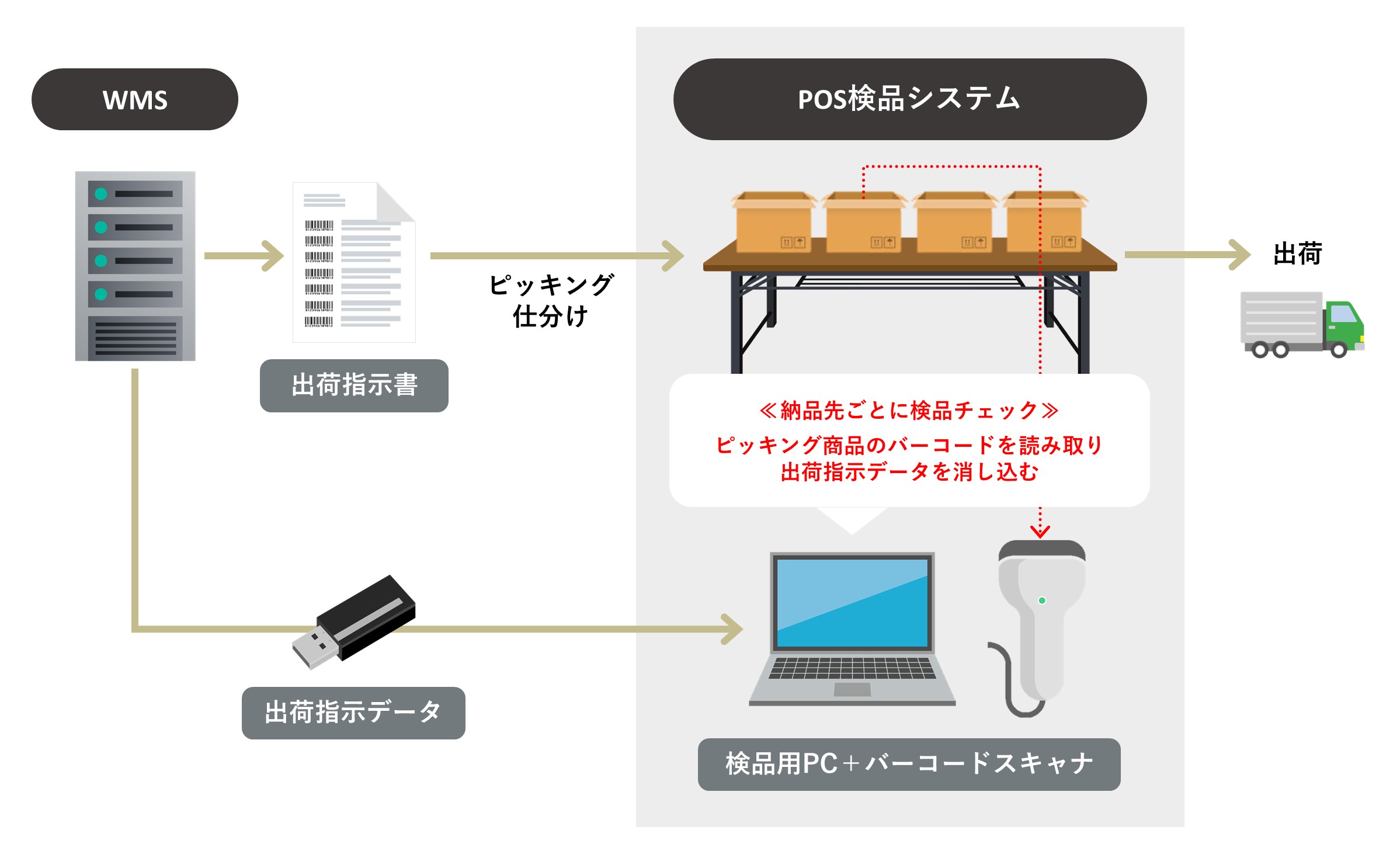

新システムは旧システムの仕様を踏襲しながら、一部機能改善するかたちでオリジナル開発しました。検品の大きな流れは、出荷指示書のバーコードをスキャン後、新システムを利用してピッキング商品のJANバーコードをスキャンし、出荷予定データを消し込んでいく仕様。予定と異なる商品や数量が入力されたら、背景色を目立たせたエラー表示と警告音で出荷ミスを作業者に知らせるほか、誤検品防止機能も実装して出荷精度アップを図りました。

システムセットアップを内製化し、いつでも端末追加が可能に

旧検品システムは、タブレットが故障すると、代替機器購入+システム設定にかかる費用で1台4-50万のコストが発生する状態でした。「機器が壊れた際も数万円程度で再稼働できるように」との要望があったため、新システムはお客様自身でセットアップ可能としました。ただし庫内にはインターネット環境がなかったため、インストール用のDVDメディアとセットアップ手順書をあわせて納品。これにより検品PC買い替え/追加時のコストは機器費用のみとなり、その分のコストは他のIT投資にまわせるようになりました。