2021.02.03

#食肉卸

バーコード検品導入で、棚卸の所要時間は半分以下に減少

-

課題

在庫管理の精度向上

-

導入システム

ハンディ入出荷検品

-

導入費用

500~1000万円(101~200名規模)

-

従業員規模

101~200名

-

業務形態

枝肉/部分肉の加工卸

複数拠点から良質な生肉を全国に届けられるハード面の強さが特徴。反面抱える在庫量も多く、監視が行き届かず冷蔵庫がブラックボックス化していた。

導入前の

課題

- ・在庫管理の精度を向上させ、年間百万単位の棚卸損失をゼロにする

- ・全拠点延べ130時間以上かかっている棚卸作業を時短する

導入後の

効果

- ・出荷精度アップと棚卸の負荷軽減で、全体作業効率が極めてアップした

- ・帳簿在庫と実在庫の誤差が殆どなくなり、リアルタイム在庫管理を実現して機会損失や不良在庫防止に繋がった

製品・サービスの特長

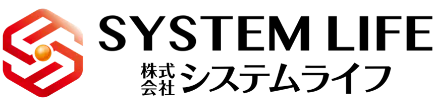

加工のための原料出庫も、ルート販売用の車中在庫ももれなく可視化

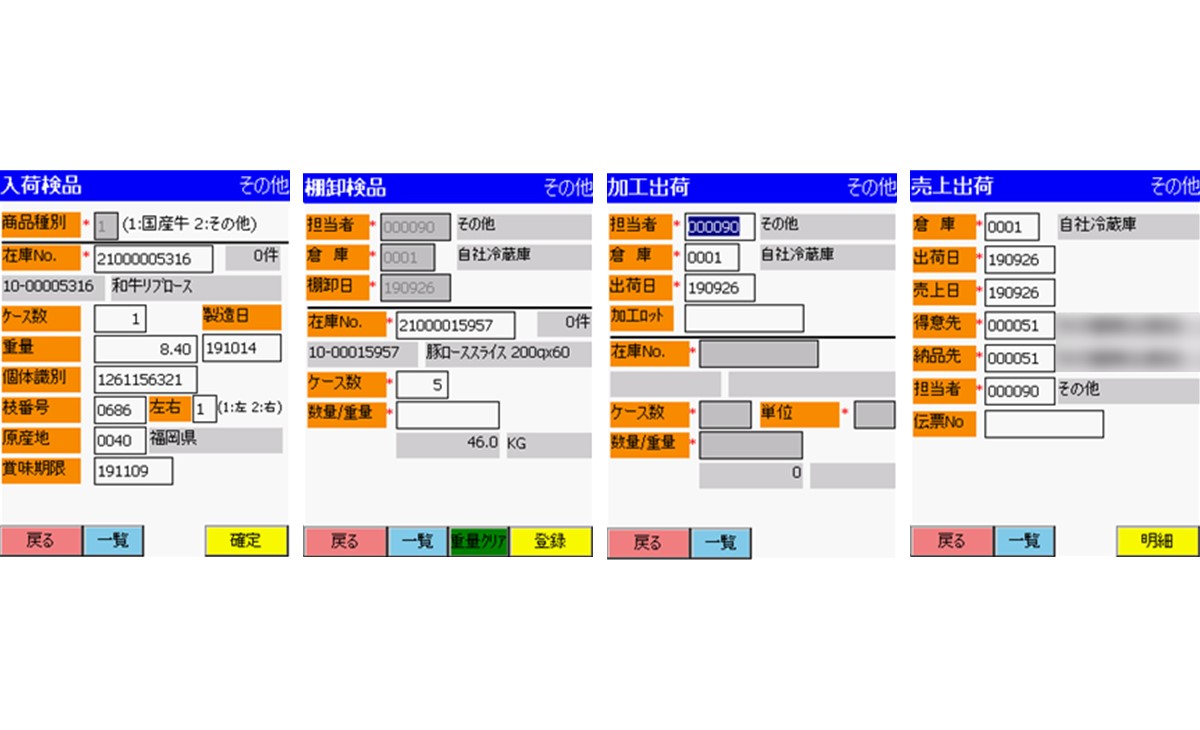

殆どの商品を単品(ケース単位)で管理する方針を取り、自社専用の在庫管理ラベルとハンディターミナルを使った入出荷検品を行う運用とした。入荷検品ではまずパソコンで入荷予定商品の登録を行い、在庫番号が付番された在庫管理ラベルを発行。入荷時にラベルを商品に貼付しながら検品を行い、個体識別番号や部位ごとの重量は入荷時に貼付されている食肉標準ラベルのバーコードスキャンして取得できるようにした。商品出庫時は必ずハンディターミナルによる出荷検品を行うことで、入出荷の管理を徹底。出庫の用途に応じて加工用原料としての出庫なら『加工出庫』、相対販売用の持出しなら『持ち出し』とメニューを使い分け、在庫状態をもれなく見える化した。