2024.07.08

#食肉卸

輸入品バーコードの活用で、出荷業務の効率化を図った

-

課題

システム入替による業務合理化

-

導入システム

食肉パッケージカスタマイズ

-

導入費用

1500~2000万円(21~50名規模)

-

従業員規模

21~50名

-

業務形態

輸入肉卸

一般業種向けのパッケージを大幅カスタマイズして自社最適化させていたものの、維持費用が高く、また財務会計上の数値がシステムからスムーズに出せないなどの問題が発生していた。システム入替により費用面・運用面の不合理を解消することとなった。

導入前の

課題

- ・財務会計に必要な実績値を、販売管理システムからスムーズに出せるようにする

- ・業務運用を整理し、カスタマイズによるシステム肥大化を防ぐことでランニングコストを落とす

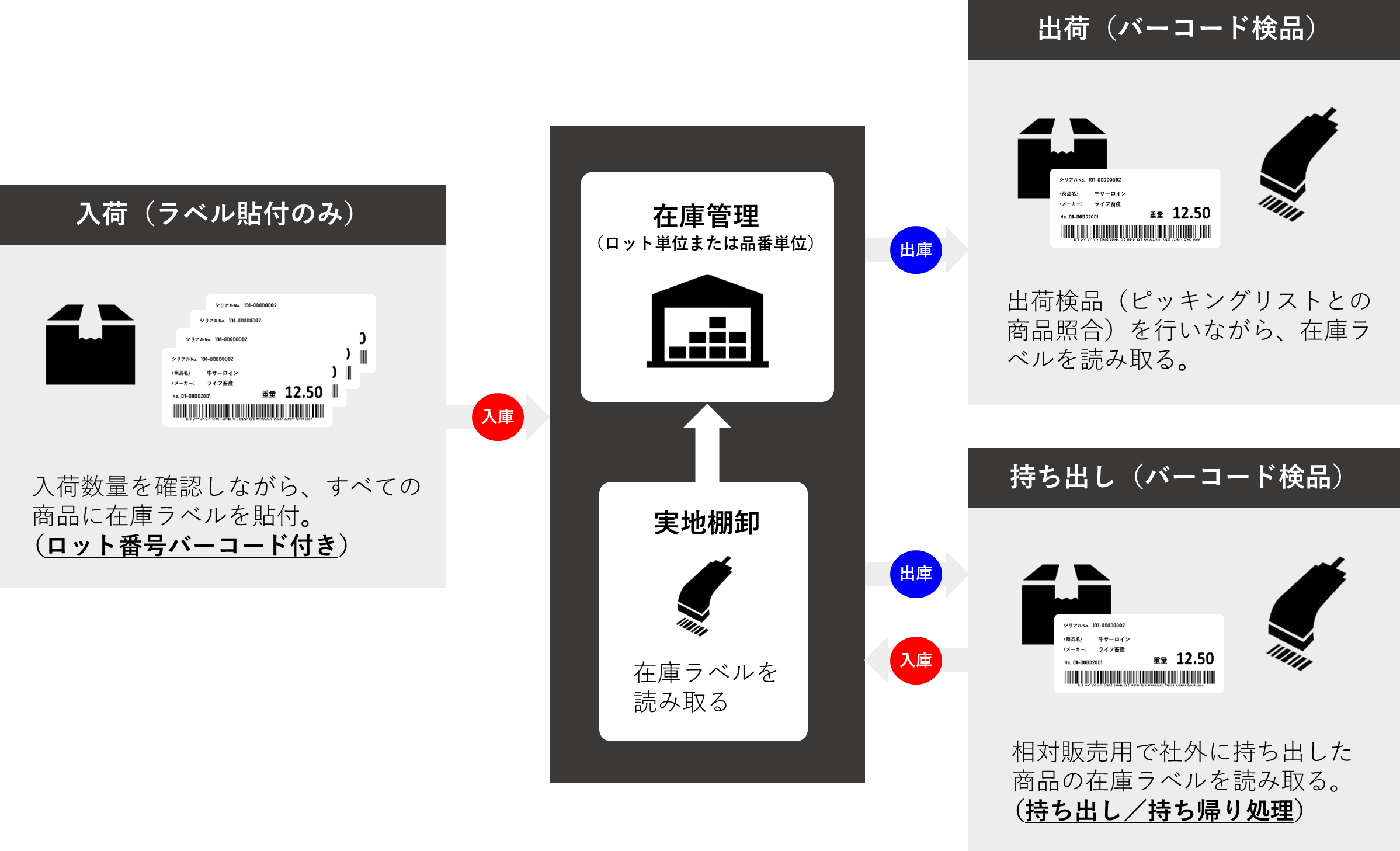

- ・ラベル管理を取り入れ、在庫状況の見える化や出荷業務のスピードアップを図る

導入後の

効果

- ・在庫処理と仕入売上処理を分けたことで、財務会計に必要なデータがスムーズに出力されるようになった

- ・ハンディ出荷検品機能を取り入れたことで、納品書重量やポンド→kg換算などの計算作業が自動化された

- ・自社伝票を複写伝票から普通紙伝票に移行するなど運用を見直し、ランニングコストが以前の半分以下になった

製品・サービスの特長

輸入品バーコードを使った重量登録をカスタマイズ開発

新システムでは、在庫管理改善や不定貫品の出荷効率化を図るため、在庫ラベルとハンディターミナルを使った入出荷管理を導入。しかし取扱い商品のほとんどが輸入品で商品バーコードが使えず、出荷/棚卸検品時に重量をスキャン入力できないことが運用のネックになりました。輸入品バーコードの活用方法を模索した結果、商品単位でバーコード内の重量データ位置を登録できる機能を追加開発。負荷軽減に成功しましたが、バーコードルールが定まらない商品もあり、一部手入力が残る結果となりました。

入荷商品のバース滞留を防ぐため、ハンディ検品は省略

当企業様の入荷は、「早朝1~2時間のあいだに2~3,000ケースを受入れなければならない」という運用条件がありました。入荷に時間がかかると在庫がバース内に滞留し、出荷業務に支障が出るため、入荷時は数量確認と在庫ラベル貼付のみでハンディ検品は省略。それでも短時間で大量のラベルを貼付する必要があるため、人員配置を見直して対応頂くこととなりました。また入荷後すぐに出荷が始まるため、ラベル貼付が間に合わない場合でも出荷検品が行える仕様としました。

大口の定貫品は入荷ロット別の在庫管理を見送り、作業効率を優先

新システム導入を機に、在庫ラベルによるロット管理運用をスタート。出荷検品時は全品の管理ラベルスキャンを行う想定でしたが、大口の定貫品は逆に業務効率の低下を招いてしまいました。そこで定貫品については、在庫管理方法(入荷ロット単位or商品単位)を選べる仕様に変更。総数入力のみで出荷処理できるようになり、負荷軽減とスピードアップを図りました。ただし商品単位で在庫管理する商品は新しい在庫/古い在庫の区別がつかなくなるため、先入先出は現場で徹底して頂くこととしました。