2021.02.03

#食肉卸

受注効率化と荷揃えの見える化で、作業ムダを無くした

-

課題

受注~出荷業務の合理化

-

導入システム

受注加工管理システム

-

導入費用

500~1000万円(21~50名規模)

-

従業員規模

21~50名

-

業務形態

業務用食肉の加工卸

カット規格や商品ラベル仕様など得意先の希望に合わせた細やかな対応が強みで、注文の多くが前日~当日注文の当日出荷。営業時間外のFAXや留守電注文を朝一で処理しなければならず、加工指示書も手書き作成していたため、毎朝の業務負荷が高かった。

導入前の

課題

- ・朝一の受注処理(注文の仕分けや受注入力など)とその後の加工指示作業を、省力化・時短する

- ・加工作業の進捗を見える化し、出来高重量や荷揃え状況の確認にかかる負担を減らす

導入後の

効果

- ・加工指示書やラベル発行が自動化され、転記ミスの抑制や作業時短に繋がった

- ・荷揃えや不定貫商品の出来高登録フローが整備され、出荷前の納品書準備がスムーズになった

製品・サービスの特長

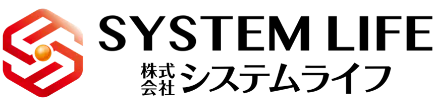

カット規格が細かく指定された受注情報を、短時間で加工指示まで展開

ほとんどの注文が当日受注・当日出荷の当事業者様では、受注~荷揃えまでのリードタイム短縮が、生産性向上の鍵を握っていました。そこで、受注入力では注文履歴の参照機能を取り入れただけでなく、取引先ごとに異なる商品規格や販売単価もあわせて見える化。商品明細の参照入力のほか、過去伝票を丸ごとコピーして編集登録する機能も設けたため、適宜使い分けることで朝一番に入力する大量の受注入力の負荷が軽減されました。加工指示などの指示書類や商品ラベルは、受注データから自動発行する仕様に。手書きで時間がかかっていた受注~指示業務が時短されました。

ハンディ端末による検品登録で、売上伝票情報をリアルタイム収集

本システムから出力した加工指示書や仕入先宛ての発注書には、明細ごとにバーコードを印字。加工品が出来上がったタイミングや社外品を入荷したタイミングで、指示書や商品ラベルをハンディターミナルでバーコードスキャンする運用としました。これにより、加工品の出来高情報や入荷した社外品情報は、製造現場や入荷現場で登録できるように。従来は、売上伝票を発行するために事務所側で商品情報の確認(不定貫重量や個体識別番号など)を行っていましたが、一連の確認作業が不要になったことで事務作業が省力化されました。

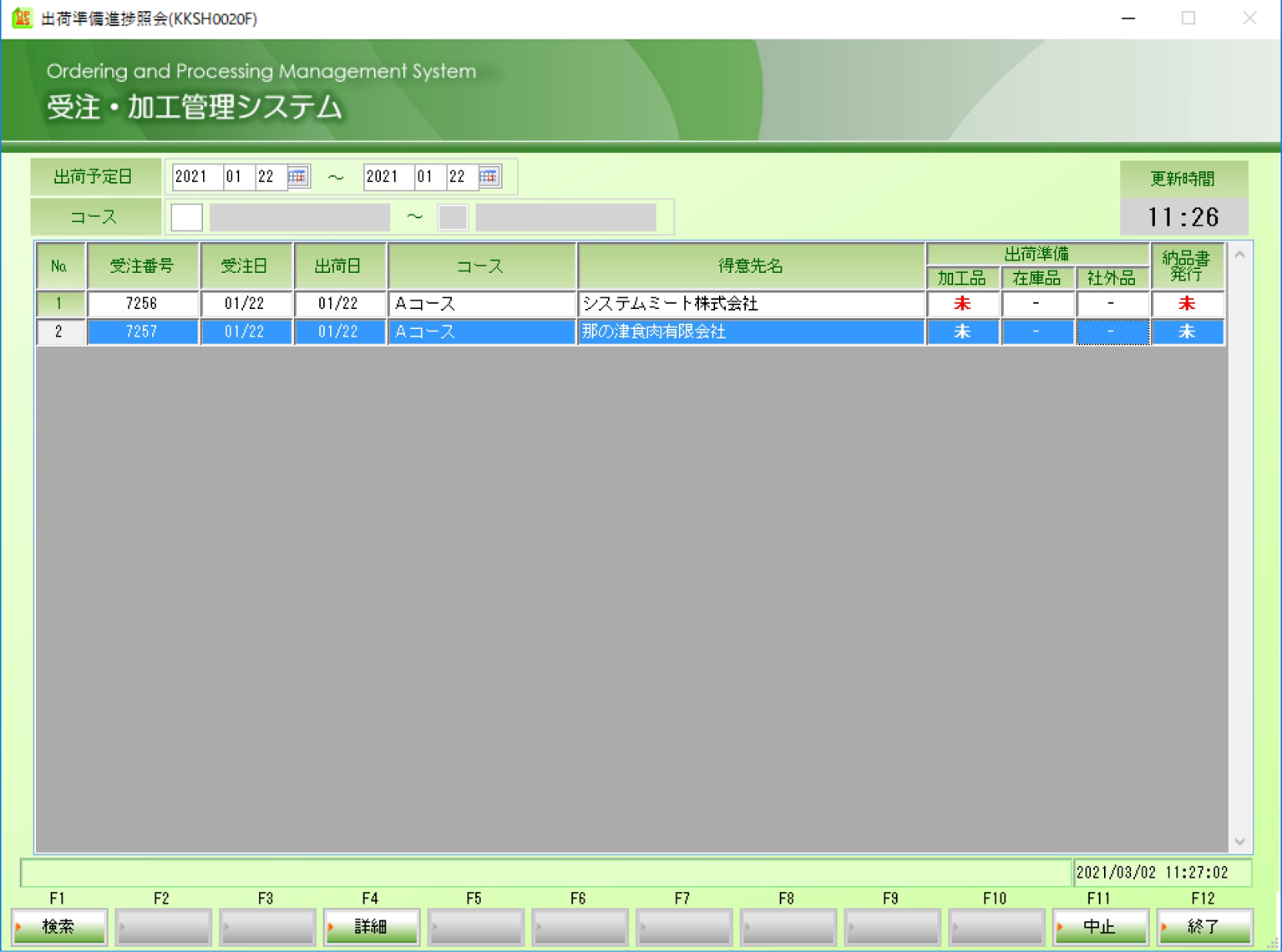

デスクについたまま、受注ごとの荷揃えの進捗が一目でわかるように

当事業者様の出荷商品の流入ルートは、【在庫品】【当日加工品】【当日入荷する社外品】と様々。事務担当者からは荷揃え状況が見えず、伝票発行するタイミングが分かりづらいという問題がありました。そこで新システムに進捗照会機能を設け、現場でリアルタイム登録される在庫出庫・加工・入荷検品状況を一覧化。受注伝票ごとの荷揃え状況を、PC画面上で一目瞭然としました。事務担当者は、荷揃え完了した受注から随時、売上伝票を発行できるように。受注・加工指示~荷揃えの一連業務をまとめて合理化することで、全体的な生産性向上を図りました。伝票発行済みの売上データについては、既存の販売管理システムとデータ連動させ、売上情報の二重入力を回避しました。